ケプナー・トリゴーは毎年、KTプロセスを活用して組織の主要指標に影響を与え、持続的な改善をもたらした優れた顧客チームを表彰しています。昨年の最優秀賞は、規制の厳しい医薬品・ヘルスケア業界を支える特殊ガラス・プラスチック製品のグローバルメーカーであるGerresheimerでした。

Gerresheimerは、 KTプロセスを使用して 複雑な製造上の問題をトラブルシューティングし、顧客との関係を強化し、プロセス主導で文書化されたトラブルシューティングへの取り組みを構築したことが評価され、ケプナー・トリゴーから名誉ある賞を授与されました。

挑戦

問題は材料の変更でした。柔らかいプラスチック材料で作られた部品に対し、既存の材料が使用できなくなったときに、同等の材料に変更しなければなりませんでした。新素材の特性は変わらないので、スムーズに移行しなければなりません。しかし、新素材の特性を確認するためにテストを行ったところ、新素材で作られた部品が品質基準を満たさず、生産から隔離されてしまったのです。新素材が原因ではないかと疑われました。この問題を迅速かつ完全に解決しなければ、古い材料はすぐに枯渇し、生産が中断されてしまいます。さらに、お客様から「製品が漏れている」という報告もあり、すでに不良品がお客様の手に渡っているのではないかという不安もありました。

トラブルシューティングは意外なところから

製造プロセスが複雑であったため、品質管理部門は、構造化されたKT問題分析プロセスがこの問題に対処するのに最も適していると判断しました。KTトレーニングを修了し、高度なKTトラブルシューティングのスキルを持つプログラム・リーダーが、問題分析のファシリテーションの司会を務め、機能横断的な問題解決チームのコーチとして、プロセスを指導するために連絡を取りました。このクロスファンクショナル・チームには、素材変更プロジェクトのリーダーと、品質、開発、生産から選ばれたエンジニアが参加しました。材料変更プロジェクトに参加していたお客様も、このプロセスに参加しました。

このような不具合は、過去に例がなく、全く予期していなかったものでした。この問題は、お客様の製品の生産に影響を与え、最終的にはエンドユーザーである医療従事者にも影響を与える可能性がありました。Gerresheimerは、最初からクロスファンクショナルなチームを編成することで、迅速な解決に向けて最大限の力を発揮したいと考えていました。

チームの誰もが原因について偏見を持っており、材料の変更が問題を引き起こしたと確信していました。しかし、チームメンバーがKTプロセスに従って問題の明細を書き出していくうちに、材料の変更だけが原因ではないことが次第に明らかになってきました。最初は偏った見方をしていましたが、情報を集めていくうちに、材料の変更が原因ではないと判断できるようになったのでした。これはまったくの予想外でした。

問題分析

問題解決チームのリーダーは、チームメンバーが自分の理論について批判的に考えるように促しました。チームメンバーは、構造化されたアプローチを理解すると、事実に基づいて原因をいかに簡単に絞り込むことができるかを知ることができました。チームメンバーの中には他の問題解決アプローチで訓練を受けた者もいましたが、一貫して構造化され、事実に基づいて行われるKT問題分析は、非常に複雑な状況においても共通の言語と透明性を提供し、全員が興奮しました。

詳細を確認したところ、調査中の問題は、すでに市場に出回っている製品とは無関係であることが判明しました。お客様は、Gerresheimerの製品が、自社の製造上に何ら問題がないことを確認することができました。

当初想定した原因を排除することは受け入れがたいことでしたが、真の原因を見つけるためには必要なことでした。

当初想定した原因が排除された今、何をすべきか?

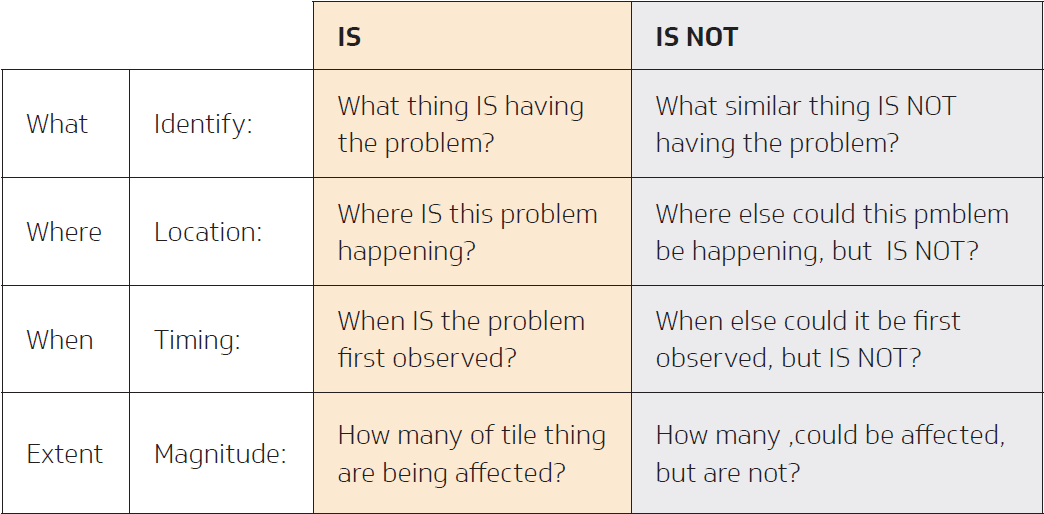

チームは新素材が原因ではないと納得しましたが、では何が原因なのか。当初想定した原因を排除することは受け入れがたいですが、真の根本原因を見つけるためには必要なことでした。表面化した16の想定原因のうち、生産プロセスが非常に複雑であったため、ほとんどが生産に直結していました。KTプロセスのISとIS Notのマトリックス(図1参照)を使えば、より多くのデータが必要であることは明らかであり、より多くの情報を得ることで、集中力を高めていきました。誰も予想していなかったことでしたが、データを見ると、問題が発生したのはオフラインテストの時でした。

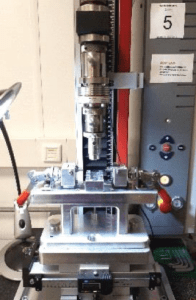

生産工程に試験装置が組み込まれていました。さらに、各ロットの部品の特定の部分をテストするために、オフラインのテスト機器が使用されていました。オフラインテストは、部品の一部のプロセスの安定性を確保するために使用されていました。KTプロセスを用いて事実と論理を追っていくと、メンテナンス工程の1つがオフライン試験装置(図2)に影響を与えていることが明らかになりました。この装置は、プレテストの際に過剰な力を加えることで問題を発生させ、その後の他の装置による締め付けテストでマイナスの結果をもたらしていました。

原因を最終的に確認するために、お客様と一緒にテストプランを作成し、新しいテスト方法を開発しました。原因が確認され、是正措置が取られました。隔離されたロットを再試験し、市場に投入しました。再発防止のため、オフラインの試験装置のモニタリングを実施しました。

問題を解決しただけでなく、その先にある利益を生み出す

このKTプロセスの適用により、隔離されたバッチがリリースされて顧客に出荷されたときに数十万ユーロの節約になっただけでなく、大きな成果が得られました。そして何よりも、製品の安全性が確保されました。Gerresheimerは、KTプロセスを用いて根本原因を確認したことで、最終顧客へのリスクを排除し、すでに市場に出回っている製品のリコールの可能性を回避することができました。

お客様との関わりやコミュニケーションにより、問題は必ず解決されると確信しました。問題解決、是正措置、最終テスト、モニタリングなど、構造化されたプロセスの透明性により、お客様はGerresheimerがこの問題や将来の問題に対処する能力があることを確信しました。

プロセスの透明性により、クライアントはGerresheimerの将来的な問題への対応能力を確信しました。

もともとクロスファンクショナルなチームは、それぞれ好みの問題解決方法や、根本原因分析について自説を持っていましたが、問題を解決することで、KTプロセスの力を理解することができました。この話が広まると、さまざまな部署からケプナー・トリゴーのトレーニングを求める声が相次ぎました。KTプロセスの成功例が増えるにつれ、トレーニングへの関心も高まっていきました。

問題解決や透明性の高いコミュニケーション・ツールとしてのKTプロセスの力は、先日も強調されていました。ゲレスハイマー社では、まれにお客様からのクレームがあった場合、調査を行い、その結果をお客様に報告しなければなりません。Gerresheimerでは、このような問題が発生した際、KT法を用いて調査を行い、問題が顧客側で発生したものであり、Gerresheimerに過失がないことを明確に示すデータを顧客と共有することができました。

Gerresheimerでは、KTプロセスの成功事例を従業員向けの出版物に掲載し、トレーニングのリクエストや経営陣のサポートを得ることで、KTプロセスの適用を促進しています。このことにより、ケプナー・トリゴーより、KTプロセス・アチーブメント金賞が授与されました。授賞式には700人以上の従業員が参加しました。また、8DプロセスでのKT法の使用を義務付けることで、深刻で複雑な問題に対するKTプロセスの使用を標準化することになりました。

この標準化は、上級管理職や中間管理職の間で大きな注目を集め、KTプロセスの有効性が認識されるようになりました。Gerresheimer内やお客様の事業所では、KTプロセスが本当に有効であり、Gerresheimerは非常に複雑で時間的制約のある問題を解決する能力を持っていると信じられています。

Gerresheimerについて

Gerresheimerは、医薬品・ヘルスケア業界のグローバル・パートナーです。健康と福祉に貢献する特殊ガラスとプラスチック製品の14億ユーロ規模のメーカーであり、全世界に約1万人の従業員を擁しています。Gerresheimerは、ヨーロッパ、北米、南米、アジアの顧客に近い地域の市場で製品を製造しています。Gerresheimerの包括的な製品ポートフォリオには、医薬品パッケージや、インスリンペン、吸入器、マイクロポンプ、プレフィルアブルシリンジ、注射用バイアル、アンプル、閉鎖・安全システムを備えた医薬品用ボトル・容器、化粧品業界向けパッケージなど、医薬品を安全かつ簡便に投与するための製品が含まれています。