Elk jaar bekroont Kepner-Tregoe (KT) klantenteams voor uitmuntende toepassingen van KT-processen die van invloed zijn op belangrijke organisatorische kengetallen en duurzame verbeteringen opleveren. De topwinnaar van dit jaar was Gerresheimer, een wereldwijde fabrikant van speciale glas- en kunststofproducten die de sterk gereguleerde farmaceutische en gezondheidszorgindustrie ondersteunen.

Gerresheimer werd geëerd met de competitieve Gouden bekroning van Kepner-Tregoe voor het gebruik van KT-processen om een complex fabricageprobleem op te lossen, de relatie met de klant te versterken en een commitment op te bouwen voor procesgestuurde, goed gedocumenteerde probleemoplossing.

De Uitdaging

Het probleem was een materiaalwijziging - een onderdeel van een zachte kunststof moest worden vervangen door een vergelijkbaar materiaal toen het bestaande niet langer beschikbaar was. Omdat het gedrag van de nieuwe materiaaleigenschappen niet veranderde, was er geen duidelijke reden voor iets anders dan een soepele overgang. Toen echter werd getest of het nieuwe materiaal even goed was als het oude, voldeden de onderdelen die met het nieuwe materiaal waren gemaakt niet aan de kwaliteitsnormen en werden zij uit de productie genomen. Het was waarschijnlijk dat het nieuwe materiaal de oorzaak was. De voorraden van het oude materiaal zouden snel uitgeput zijn en de productie zou worden onderbroken als het probleem niet snel en volledig werd opgelost. De mogelijke gevolgen werden nog vergroot door berichten van de klant over lekkende producten. Dit veroorzaakte extra bezorgdheid dat slechte producten al in handen van klanten waren.

Het oplossen van problemen neemt een onverwachte weg

Vanwege de complexiteit van het productieproces erkende het Kwaliteitsmanagement dat het gestructureerde KT-probleemanalyseproces het beste was om het probleem aan te pakken. De programmaleider, die de KT-training had gevolgd en geavanceerde vaardigheden had in het oplossen van KT-problemen, werd benaderd om de facilitatie van de probleemanalyse te modereren en op te treden als coach van een cross-functioneel probleemoplossingsteam en hen door het proces te loodsen. Dit cross-functionele team bestond uit de projectleider van de materiaalverandering en ingenieurs van kwaliteit, ontwikkeling en productie. De klant, die betrokken was bij het materiaalveranderingsproject, werd ook bij het proces betrokken.

Dit soort defect was ongewoon, nooit eerder vertoond en totaal onverwacht. Als de enige leverancier voor de klant kon het probleem gevolgen hebben voor de productie van het product van de klant en uiteindelijk voor de medische patiënten die de eindgebruikers zijn. Door er vanaf het begin een multifunctioneel team bij te betrekken, hoopte Gerresheimer hun vermogen om snel tot een oplossing te komen, te maximaliseren.

Iedereen in het team was bevooroordeeld over de oorzaak, ervan overtuigd dat de verandering van materiaal het probleem had veroorzaakt. Maar toen de teamleden het KT-proces volgden en de probleemspecificatie begonnen op te schrijven, werd het steeds duidelijker dat de materiaalwijziging niet de enige mogelijke oorzaak was. Ondanks de aanvankelijke vooringenomenheid waren zij, naarmate meer informatie werd verzameld, in staat de materiaalwijziging als oorzaak uit te sluiten. Dit was totaal onverwacht.

KT Probleemanalyse

De probleemoplossende teamleider moedigde de teamleden aan kritisch na te denken over hun theorieën. Zodra ze de gestructureerde aanpak en de duidelijkheid van de probleemspecificatie begrepen, zagen ze hoe gemakkelijk potentiële oorzaken door feiten konden worden uitgesloten. Hoewel sommige teamleden in andere probleemoplossingsbenaderingen waren opgeleid, was iedereen enthousiast over de consistente, gestructureerde en op feiten gebaseerde KT Probleemanalyse, die gemeenschappelijke taal en transparantie bood in een zeer complexe situatie.

Door de details te bestuderen, kon het team ook bevestigen dat het probleem dat ze onderzochten niets te maken had met de gemelde lekkage van producten die al op de markt waren. Ze konden de klant bevestigen dat de producten die al op de markt waren, geen risico liepen door problemen met de processen van hun organisatie.

De voor de hand liggende oorzaak uitsluiten was moeilijk te aanvaarden, maar noodzakelijk om de ware hoofdoorzaak te vinden

Met de duidelijke oorzaak uitgesloten, wat nu?

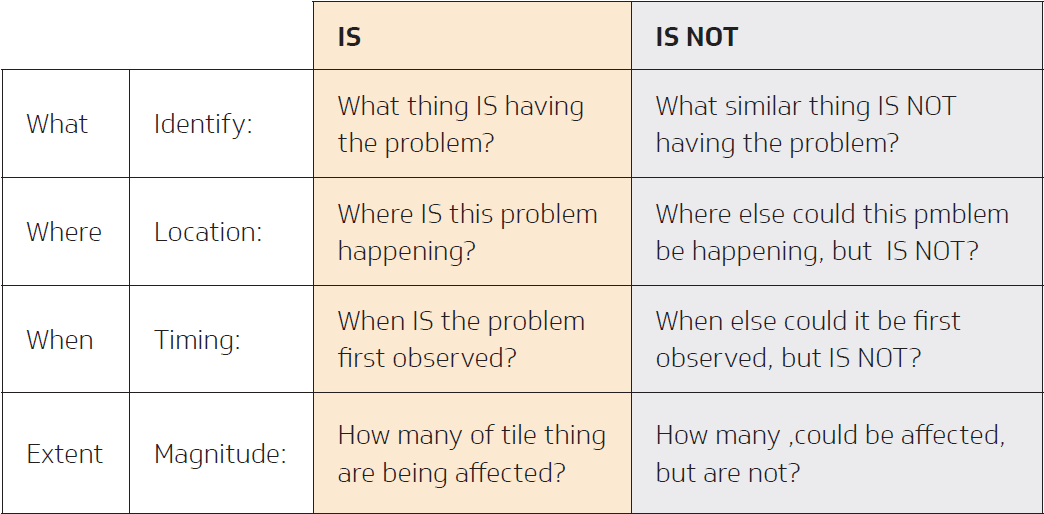

Het team was ervan overtuigd dat het nieuwe materiaal niet het probleem was, maar wat dan wel? Het uitsluiten van de voor de hand liggende oorzaak was moeilijk te aanvaarden, maar noodzakelijk om de ware hoofdoorzaak te vinden. Van de zestien potentiële oorzaken die naar boven waren gekomen, waren de meeste, vanwege de hoge complexiteit van het productieproces, direct gekoppeld aan de productie. Met behulp van KT's IS en IS Not matrix (zie figuur 1), was het duidelijk dat ze meer gegevens nodig hadden, en met meer informatie bleven ze gerichter werken. Niemand had het verwacht, maar uit de gegevens bleek dat het probleem zich voordeed tijdens offline testen.

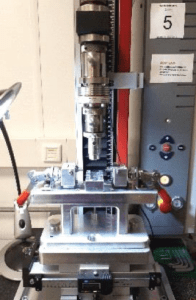

Er was testapparatuur geïnstalleerd die in het productieproces was geïntegreerd. Bovendien werd offline testapparatuur gebruikt voor het testen van specifieke gedeelten van elke partij onderdelen. Offline testen werden gebruikt om de processtabiliteit van een steekproef van de onderdelen te waarborgen. Door de feiten en de logica van het KT-proces te volgen, werd duidelijk dat een van de onderhoudsstappen van invloed was op een stuk offline testapparatuur (figuur 2) en dat dit een probleem veroorzaakte door te veel kracht uit te oefenen tijdens een pre-test, wat leidde tot negatieve resultaten bij een latere dichtheidstest met andere apparatuur.

Voor de definitieve verificatie van de oorzaak werd samen met de klant een testplan opgesteld en werden nieuwe testmethoden ontwikkeld. De oorzaak werd bevestigd en er werden corrigerende maatregelen vastgesteld en genomen. Gerresheimer testte de in quarantaine geplaatste partijen opnieuw en gaf ze vrij voor de markt. Er werd toezicht gehouden op de offline-testapparatuur om herhaling te voorkomen.

Resultaten leveren meer op dan een opgelost probleem

Deze toepassing van het KT-proces leverde aanzienlijke resultaten op die verder reikten dan de honderdduizenden euro's die werden bespaard toen de in quarantaine geplaatste partijen werden vrijgegeven en naar de klant verzonden. Het belangrijkste was dat de productveiligheid werd gewaarborgd. Het gebruik van KT-analyse en de bevestigde hoofdoorzaak hielpen Gerresheimer elk risico voor eindgebruikers te elimineren en voorkwamen dat producten die al op de markt waren, moesten worden teruggeroepen.

De betrokkenheid van en communicatie met de klant gedurende het hele proces heeft iedereen gerustgesteld dat het probleem zou worden opgelost. De transparantie van het gestructureerde proces tijdens de probleemoplossing, de corrigerende maatregelen, de eindtests en de monitoring gaven de klant vertrouwen in het vermogen van Gerresheimer om dit probleem en eventuele toekomstige problemen op te lossen.

De transparantie van het proces gaf de cliënt vertrouwen in het vermogen van Gerresheimer om eventuele toekomstige problemen op te lossen

Hoewel het cross-functionele team oorspronkelijk hun eigen voorkeursmethoden had om problemen op te lossen, en hun eigen theorieën over de hoofdoorzaak, hielp het doornemen van het probleem het team de kracht van het KT-proces te begrijpen. Toen dit bekend werd, vroeg een golf van mensen van verschillende afdelingen om KT-training. Met meer succesvolle toepassingen van het KT proces, is de interesse in training blijven groeien.

De kracht van het KT-proces voor het oplossen van problemen en als een transparant communicatie-instrument werd onlangs onderstreept. Hoewel zeldzaam, moet Gerresheimer bij een klacht van een klant een onderzoek instellen en de bevindingen aan de klant rapporteren. Toen de klant onlangs een van deze zeldzame kwesties aan de orde stelde, gebruikte Gerresheimer de KT-methodologie voor het onderzoek en was zij in staat om gegevens met de klant te delen die duidelijk aangaven dat het probleem zich bij de klant had voorgedaan en dat Gerresheimer niet in gebreke was gebleven.

Succesvolle toepassingen van het KT proces worden binnen Gerresheimer gepromoot door middel van case studies in een werknemerspublicatie, het uitlokken van verzoeken om training, en het opbouwen van management support. Toen KT de organisatie de International KT Process Achievement Gold Award overhandigde, woonden meer dan 700 medewerkers de ceremonie bij. Verplicht gebruik van KT binnen het 8D proces zal het gebruik van KT proces voor ernstige en complexe kwesties standaardiseren.

Deze bekroonde KT-toepassing zorgde voor een aanzienlijke zichtbaarheid op het niveau van het senior management en in het middle management, waardoor de effectiviteit van de KT-tools werd erkend. Binnen Gerresheimer, en bij de klant, heerst nu de overtuiging dat de KT-aanpak echt werkt en dat Gerresheimer in staat is om zeer complexe, tijdgevoelige problemen op te lossen.

Over Gerresheimer

Gerresheimer is een wereldwijde partner voor de farmaceutische industrie en de gezondheidszorg. Het bedrijf, dat voor 1,4 miljard euro glas- en kunststofspecialiteiten vervaardigt die bijdragen tot gezondheid en welzijn, heeft wereldwijd ongeveer 10.000 werknemers in dienst. Gerresheimer vervaardigt producten op lokale markten, dicht bij klanten in Europa, Noord-Amerika, Zuid-Amerika en Azië. Het uitgebreide productassortiment van de fabrikant omvat farmaceutische verpakkingen en producten voor de veilige, eenvoudige toediening van geneesmiddelen, waaronder insulinepennen, inhalatoren, micropompen, voorvulbare spuiten, injectieflacons, ampullen, flessen en recipiënten voor geneesmiddelen met sluitings- en veiligheidssystemen, en verpakkingen voor de cosmetica-industrie.