クライアント

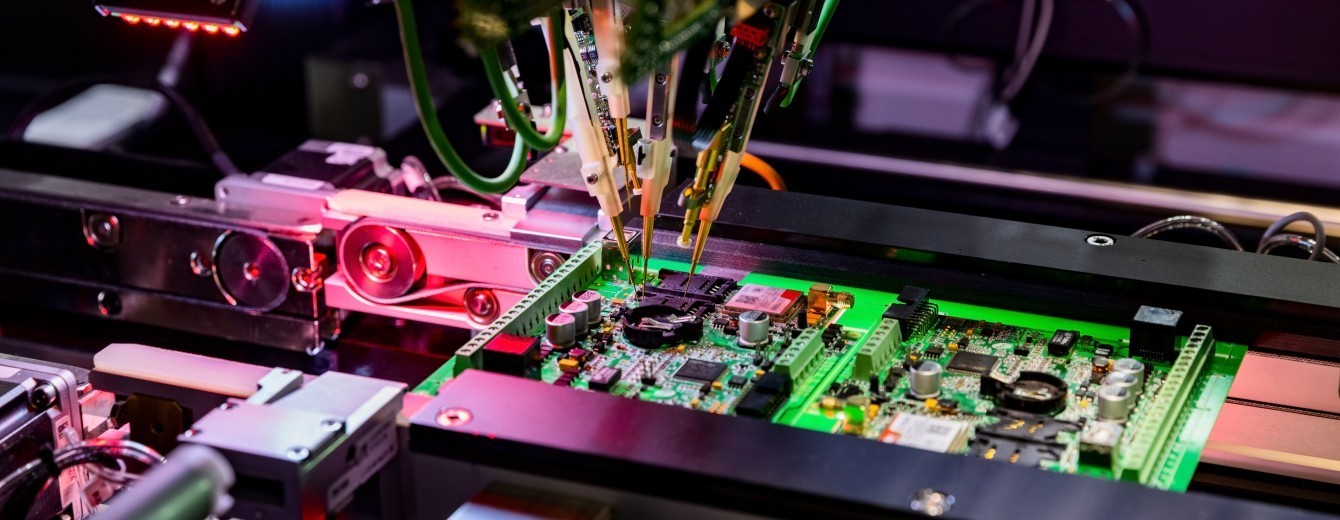

東京エレクトロン株式会社(東京都港区)は、半導体製造装置業界で第2位の規模を誇り、世界の主要マイクロチップメーカーに最新鋭の装置を販売しています。東京エレクトロンのエンジニアは、欧州のR&Dセンターとの共同開発契約の一環として、12インチシリコンウェーハを使用した当社の縦型ミニバッチ炉「TELFORMULA」を中心に、新しい高誘電率半導体プロセスの開発を行っています。この実験プロセスは、日本でテストされた後、世界に数台しかないお客様の装置に移植されました。

課題

当初は成功していましたが、顧客のツールで作られた製品は、厚みの再現性が悪くなってきました。これはツール間のばらつきが原因とされ、プロセスを調整することで対応しました。それでも問題が解決しなかったため、原因究明のために日本から専門家が派遣されました。いくつかの小さな問題には対処できたものの、厚みの問題は解決されないままでした。導入から1年半が経過しても、ツールの信頼性は失われたままでした。

ソリューション

この頃、欧州のTEL生産担当者は、カスタマーサポート向上のためのグローバルな取り組みの一環として、ケプナー・トリゴーによる問題解決と意思決定のトレーニングを受けていました。研修後、Darren Hill博士は、TELFORMULAの問題がKTプロセスの良い応用例であると認識しました。彼はKT問題分析を用いて、顧客サイトのツールをIS(what is, where isなど)として、日本のマザーツールをIS NOTとして、何が、どこで、いつ、どの程度のばらつきがあるのかを問うことで問題を特定しました。その結果、厚さのばらつきの原因は、圧力制御システムの問題であることが判明しました。

彼はその後、圧力制御システムの問題を分析することで原因を特定するため、2回目の問題分析を開始しました。その結果、ヨーロッパと日本の両方で追加のテストとデータ収集が行われました。合理的なプロセスの体系的な論理により、日本のマザーツールに偏差の原因となる2つの異なる問題が発見され、顧客ツールは完全に正しく動作することが証明されました。このプロセスには新しいBKMKM(Best known method)が発行され、問題は再発していません。

成果

KTの合理的なプロセスにより、1年半前の問題が2ヵ月で解決され、最新のツールに対する信頼が回復され、東京エレクトロンと顧客の関係が強化されました。現在、この問題分析は技術者教育の場で活用されており、国際的なコミュニケーションの糸口になったと評価されています。

同じ時期の研究開発室では、競合他社のツールの問題が解決されず、そのツールは競合他社に見捨てられました。お客様の新技術が採用されると、東京エレクトロンは数百万円もする新しいツールをさらに提供することになります。

問題分析プロセスの概要

問題の記述

問題を記述する。差異は何か?何を見て、聞いて、感じて、味わって、嗅いで差異に気付いたか?

問題の明細化

原因の想定

知識と経験をもとに、可能性のある原因を想定する(最初に区別点と変化を検討することが有益な場合が多い)。

区別点と変化を利用して、可能性のある原因を想定する。

可能性のある想定原因の評価

可能性のある想定原因をISおよびIS NOTに照らし合わせてテストする(判断の根拠や追加した仮説を記録する)。

最も可能性の高い想定原因を特定する。